隨著工業4.0與智能制造浪潮的推進,傳統制造業正面臨深刻的數字化轉型挑戰。其中,數據作為新型生產要素,其有效采集是構建智能工廠的基石。一個全面、可靠、高效的智能工廠數據采集解決方案,不僅是連接物理世界與數字世界的橋梁,更是實現生產可視化、分析智能化、決策精準化的核心前提。本文將系統闡述智能工廠數據采集解決方案的設計理念、核心架構與關鍵服務,為制造企業的數字化升級提供清晰路徑。

一、 設計理念:全要素、全流程、全價值鏈貫通

優秀的解決方案設計始于前瞻的理念。智能工廠數據采集絕非簡單的傳感器部署,而是一個系統性工程,其核心設計理念應聚焦于“三個貫通”:

- 全要素采集:覆蓋“人、機、料、法、環”五大生產要素。不僅采集設備運行狀態(如轉速、溫度、振動)、工藝參數,還涵蓋人員操作信息、物料流轉數據、環境指標(溫濕度、能耗)以及質量檢測結果,形成完整的數據拼圖。

- 全流程覆蓋:貫穿從訂單下達到產品交付的整個生產流程。包括研發設計、計劃排程、加工裝配、質量檢驗、倉儲物流、設備運維等環節,確保數據流與業務流同步,實現端到端的透明化管理。

- 全價值鏈集成:突破工廠邊界,向上連接供應鏈,向下對接客戶需求。通過采集供應商物料數據、客戶訂單與反饋數據,使數據在更大范圍內流動與增值,支撐協同制造與個性化定制。

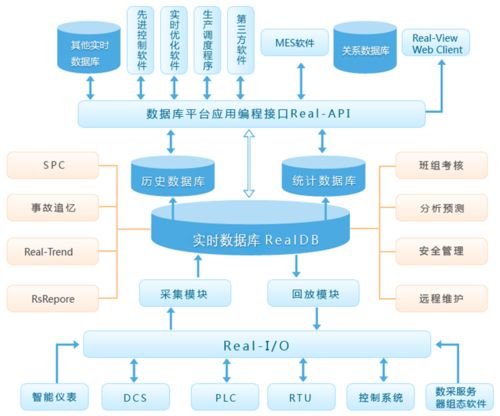

二、 核心架構:端、邊、管、云協同的立體體系

為實現上述理念,解決方案需構建一個層次分明、彈性靈活的軟硬件一體化架構,通常分為四個關鍵層次:

- 感知執行層(端):

- 硬件:部署各類智能傳感器(如振動、視覺、RFID)、智能儀表、工業網關、IPC(工業電腦)、機器人和智能終端,負責從物理設備與環境中直接獲取原始數據。

- 關鍵:選型需兼顧兼容性(支持多品牌、多協議設備)、精度與可靠性,并考慮在惡劣工業環境下的耐用性。

- 邊緣計算層(邊):

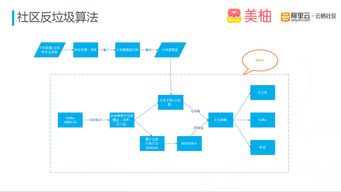

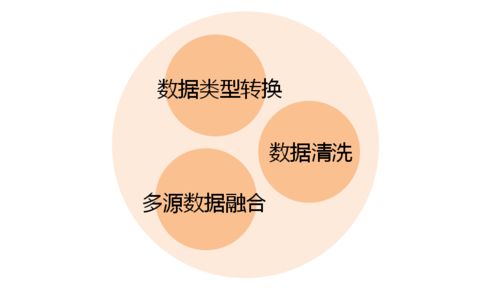

- 功能:在數據源頭附近進行初步處理,如數據清洗、濾波、格式轉換、協議解析、邊緣AI推理(如缺陷實時檢測)和本地實時控制。

- 價值:大幅減輕網絡傳輸與云端計算壓力,降低延遲,滿足高實時性控制需求,并在網絡中斷時保證局部自治。

- 網絡傳輸層(管):

- 技術:采用工業以太網、5G、TSN(時間敏感網絡)、Wi-Fi 6、LoRa等混合組網方式,根據數據特性(實時性、帶寬要求)選擇最優路徑,確保數據安全、穩定、低延時傳輸。

- 設計要點:網絡需具備高可靠性與冗余機制,并實施嚴格的訪問控制與安全隔離。

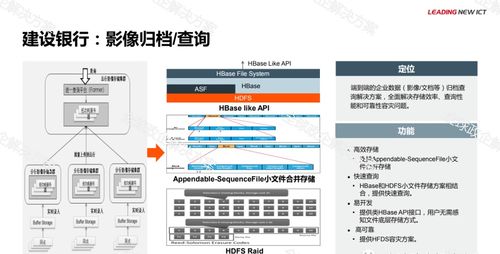

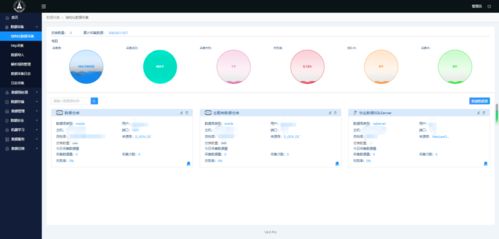

- 平臺應用層(云/平臺):

- 核心:構建統一的工業互聯網平臺或數據中臺,實現海量異構數據的匯聚、存儲、治理、建模與分析。

- 應用:基于平臺數據,開發生產監控、設備健康管理(PHM)、能效優化、質量追溯、數字孿生等高級應用,賦能業務決策與優化。

三、 關鍵服務:從咨詢到運維的全生命周期支持

解決方案的成功落地離不開專業的服務支撐。完整的服務體系應貫穿項目全生命周期:

- 咨詢與診斷服務:深入現場調研,評估現有設備自動化與信息化水平,識別數據采集瓶頸與業務痛點,共同規劃數據采集藍圖與投資回報(ROI)分析。

- 方案設計與集成服務:

- 定制化設計:結合行業特性和客戶具體需求,設計詳盡的軟硬件架構圖、網絡拓撲圖、數據接口規范及實施路線圖。

- 系統集成:解決新舊設備、異構系統(如PLC、SCADA、MES、ERP)之間的互聯互通難題,實現數據無縫流動。

- 部署與實施服務:提供專業的現場安裝、調試、聯調測試,確保各類采集設備與系統穩定運行,并完成數據的準確接入與呈現。

- 數據治理與開發服務:協助客戶建立數據標準、主數據管理體系,進行數據質量清洗與標簽化處理,并基于平臺開發定制化的分析模型與可視化報表。

- 培訓與知識轉移服務:為客戶的技術與操作團隊提供系統性培訓,涵蓋系統操作、日常維護、基礎故障排查等,確保客戶能夠自主運營。

- 運維與優化服務:提供持續的遠程監控、定期巡檢、故障應急響應、系統升級以及基于運行數據的持續優化建議,保障系統長效穩定運行并不斷挖掘數據價值。

###

智能工廠數據采集解決方案的設計與服務,是一項融合了OT(運營技術)、IT(信息技術)與DT(數據技術)的復雜工程。它要求服務商不僅具備深厚的技術整合能力,更要深刻理解制造業的生產邏輯與管理需求。通過構建“理念前瞻、架構穩健、服務周全”的解決方案,制造企業能夠夯實數字化轉型的數據根基,從而邁向更高效、更柔性、更智能的未來制造新模式,最終在激烈的市場競爭中贏得核心優勢。